EMC

EMC +Durable steel foundry

- مرداد ۱۳۹۴ (۸)

- خرداد ۱۳۹۴ (۶)

-

۹۴/۰۵/۰۹چدن سفید آلیاژی

-

۹۴/۰۵/۰۹چدن پر سیلیسیم مقاوم به خوردگی

-

۹۴/۰۵/۰۹آسیاب ریموند

-

۹۴/۰۵/۰۹ناخن و آداپتور ٍEMC +دوام

-

۹۴/۰۵/۰۹سختی فولادها در شرایط مختلف

-

۹۴/۰۵/۰۹ابعاد و تلرانس های ریخته گری

-

۹۴/۰۵/۰۹قیمت ریخته گری فولاد

-

۹۴/۰۵/۰۹EMC Alloys

-

۹۴/۰۳/۱۰Steel Casting Cost Factors

-

۹۴/۰۳/۰۹EMC Productsٍ Picture

چدن سفید آلیاژی

چدن پر سیلیسیم مقاوم به خوردگی

چدن پر سیلیسم مقاوم به خوردگی

چدن ها خانواده بزرگی از آلیاژهای آهنی هستند که به علت مواد اولیه ازران قیمت تولید آسان و صرفه اقتصادی کاربردهای زیادی در صنعت دارند. سیلیسم از مهمترین عناصر آلیاژی در چدن هاست. با بالا رفتن مقدار سیلیسم در چدن مقاومت به خوردگی و دمای بالا افزایش می یابد. چدن های پرسیلیسم مقاوم به خوردگی 14 تا 17 در صد سیلیسم دارند. این نوع اسیدها تقریبا در برابر اسید نیتریک و سولفوریک در تمام غلظت ها و دماها مقاوم هستند.

باتوجه به مقاومت مناسب در برابر اسیدها این چدن ها برای حمل اسیدها و محیط های در تماس با اسید های معدنی به جز اسید فلوئوریک به کار می روند. از جمله کاربردهای این آلیاژ در ساخت تجهیزات تولید اسید سولفوریک نیتریک ، صنایع پتروشیمی و کود شیمیایی، مواد منفجره اسیدشویی فلزات و آندهای حفاظت کاتدی می باشد.

آسیاب ریموند

آسیاب ریموند

آسیاب ریموند برای تولید پودر میکرونیزه استفاده میشود. از نظر بازدهی و مصرف انرژی این نوع آسیاب ها شرایط بسیار خوبی دارند. در آسیاب ریموند میتوان مواد غیر قابل انفجار و غیر آتش زا با سختی کمتر از 8 در مقیاس مو (Mohs) و رطوبت کمتر از 10 درصد را به پودر تبدیل نمود.

پودرهای تولید شده توسط آسیاب ریموند در صنایع مختلفی از جمله مواد نسوز سیمان، متالورژی، شیمیایی، داروسازی و غیره به کار میروند.

موادی مانند باریت، فلدسپار، ماربل، آهک، دولومیت،فلوریت، کربن فعال، کوارتز، بنتونیت، کائولن، سیمان، سنگ فسفر، گچ، شیشه و غیره را میتواند با آسیاب ریموند به پودر تبدیل کرد.

آسیابهای ریموند در ظرفیت های مختلف، معمولا به صورت 3، 4، 5 و 6 غلطکه ساخته و عرضه میشوند. این نوع آسیاب ها فضای کمی اشغال میکنند و وزن زیادی ندارند.

شرکت اصفهان مالیبل بیش از 25 سال سابقه تامین قطعات مصرفی این نوع آسیاب ها را دارد. بیشتر آسیاب های نصب شده در ایران 4 و 6 چکشه میباشد.

شرکت اصفهان مالیبل با هدف بهبود مستمرمحصولات همواره در تلاش بوده است تا با انتخاب آلیاژهای مناسب، عمر مفید و کارایی قطعات را افزایش دهد. همچنین متخصصان این شرکت آماده مشاوره و ارائه خدمات فنی به مشتریان می باشند.

از جمله قطعات تولید شده برای آسیابهای ریموند میتوان به غلطک(رول)، رینگ، پاندول کامل، صفحه اسپایدر، پایه اسپایدر، بیلچه، پایه بیلچه اشاره نمود.

با توجه به نوآوریهای انجام شده در زمینه انتخاب آلیاژ مناسب برای قطعات در حال حاضر این شرکت تامین کننده اصلی بسیاری از شرکتهای در زمینه تولید پودر میکرونیزه میباشد. قطعات ساخته شده در شرکت اصفهان مالیبل با برند EMC تولید و عرضه میگردند.

ناخن و آداپتور ٍEMC +دوام

ناخن و آداپتور +دوام

image: http://www.emcasting.com//uploads/files/EMC-badavam.jpg

گارانتی تعویض بدون قید و شرط در صورت شکستن

ناخن و آداپتور انواع بیل های مکانیکی

ناخن ریپر

ناخن شاول و ماشین های سنگین معدنی

قطعات مقاوم به سایش و ضربه

جنس و مشخصات فنی :

فولاد آلیاژی کوینچ و تمپر شده

سختی : 48-52 راکول

انرژی ضربه: حداقل انرژی 35 ژول (انرژی تا 100 ژول امکان پذیر می باشد)

.jpg)

PC200 PC220 PC600 PC800 PC1250 D155 D355

ESCO Komatsu CAT Hitachi Volvo Doosan Hyundai

سختی فولادها در شرایط مختلف

سختی فولادها در شرایط مختلف

فولاد |

HB سختی گرد 50 میلیمتر در مقیاس برینل |

||||||

AISI |

DIN |

DIN |

آنیل |

نرماله |

کویینچ در آب |

تمپر 250 |

تمپر 540 |

1015 |

1. 1141 |

CK15 |

111 |

116 |

- |

- |

- |

1022 |

1.1151 |

CK22 |

120 |

130 |

- |

- |

- |

1030 |

1.1178 |

CK30 |

126 |

137 |

470 |

430 |

170 |

1040 |

1.1186 |

CK40 |

149 |

167 |

520 |

500 |

207 |

1050 |

1.1210 |

Ck50 |

187 |

212 |

530 |

500 |

255 |

1060 |

1.1221 |

CK60 |

179 |

223 |

- |

- |

262* |

4130 |

1.7220 |

34CrMo4 |

160 |

167 |

460 |

440 |

241 |

4140 |

1.7225 |

42CrMo4 |

197 |

285 |

480* |

460* |

285* |

9840 |

1.6511 |

36CrNiMo4 |

192 |

255 |

510* |

500* |

260* |

4340 |

1.6582 |

34CrNiMo6 |

217 |

341 |

550* |

530* |

341* |

کویینچ شده در روغن * | |||||||

Read more at http://www.emcasting.com/?fa/pages/2/115/%D8%B3%D8%AE%D8%AA%DB%8C-%D9%81%D9%88%D9%84%D8%A7%D8%AF%D9%87%D8%A7-%D8%AF%D8%B1-%D8%B4%D8%B1%D8%A7%DB%8C%D8%B7-%D9%85%D8%AE%D8%AA%D9%84%D9%81.html#bU7vLs5H1y1QFsoe.99

ابعاد و تلرانس های ریخته گری

ابعاد و تلرانس های ریخته گریابعاد و تلرانس های ریخته گری

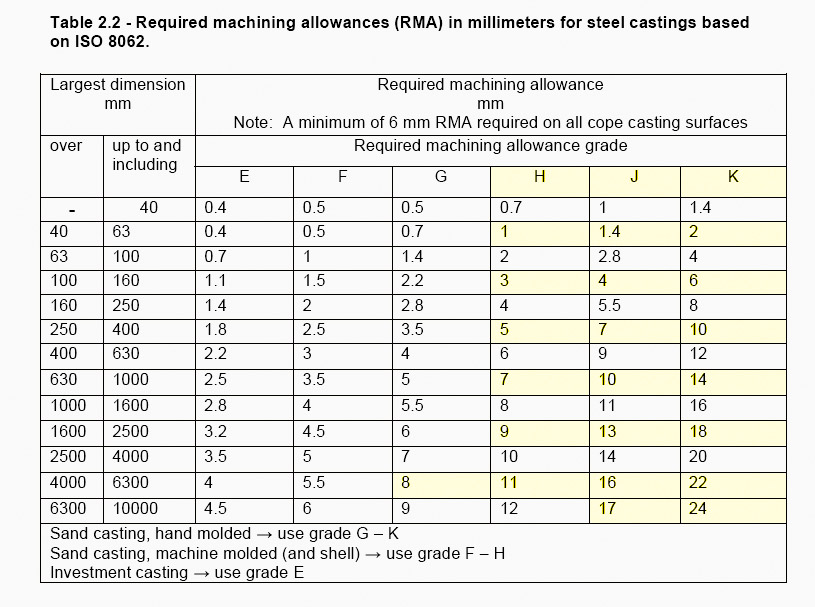

اضافه ابعاد ماشینکاری بر اساس استاندارد ISO 8062

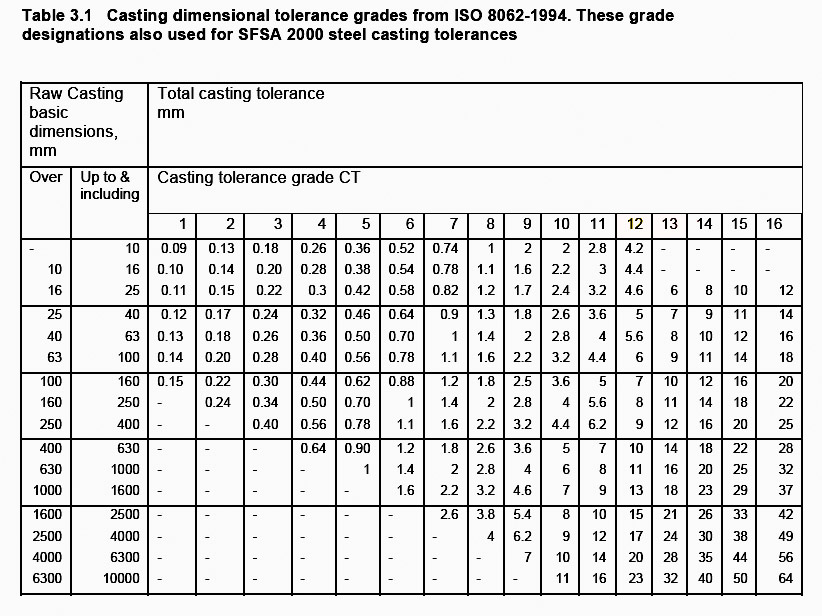

تلرانس های ریخته گری بر اساس استاندارد ISO 8062

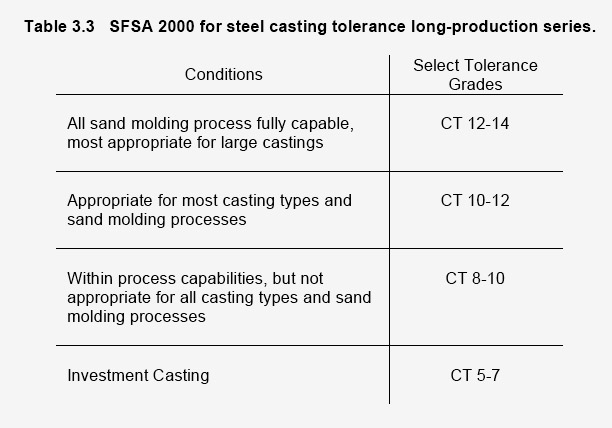

اضافه ابعاد مدلسازی مربوط به انقباض در حالت جامد

صافی سطح ماشینکاری

قیمت ریخته گری فولاد

پارامترهای قیمت قطعات ریخته گری فولاد

عوامل موتر بر قیمت قطعات ریخته گری ماسه ای:

EMC Alloys

Alloys

Chemical Composition of common

alloys.jpg)

|

|

Alloy |

|

|

C |

Si |

Mn |

Cr |

Ni |

Mo |

Other |

ASTM |

Other |

DIN |

Max |

Max |

Max |

Max |

Max |

Max |

|

||

Corrosion Resistant |

CA15 |

410 |

1.4006 |

0.17 |

1 |

1 |

14 |

0.3 |

- |

- |

|

CA40 |

420 |

1.4021 |

0.5 |

1 |

1 |

14.5 |

|

- |

- |

||

CB7Cu-1 |

17-4PH |

1.4542 |

0.07 |

1 |

0.7 |

17.7 |

4.6 |

- |

Cu 2.5 , Nb 0.35 |

||

CB7Cu-2 |

15-5PH |

1.454 |

0.07 |

1 |

0.7 |

15.5 |

5.5 |

- |

Cu 2.5 , Nb 0.35 |

||

CF-8 |

304 |

1.4301 |

0.07 |

1 |

2 |

19.5 |

10.5 |

- |

- |

||

CA6NM |

- |

1.4313 |

0.06 |

1 |

1 |

12.5 |

4 |

0.6 |

- |

||

CA15M |

- |

1.4011 |

0.15 |

1 |

0.65 |

14 |

1 |

0.15 |

- |

||

- |

347 |

1.4550 |

0.08 |

1 |

2 |

19 |

12 |

- |

Nb+Ta 10 x C min |

||

CF8M |

316 |

1.4401 |

0.07 |

1 |

2 |

18.5 |

13 |

2.5 |

- |

||

CF-3M |

316L |

1.4435 |

0.03 |

1 |

2 |

18.5 |

13 |

2.5 |

- |

||

- |

316Ti |

1.4571 |

0.08 |

1 |

2 |

18.5 |

13 |

2.5 |

Ti 5 x C ≤ 0.70 |

||

Alloy 20 |

2.4660 |

0.07 |

1.5 |

1.5 |

22 |

30.5 |

3 |

Cu<4 |

|||

|

A890 gr. 4A CD3MN |

2205 |

1.4462 |

0.03 |

1 |

1.5 |

23.5 |

6.5 |

3.5 |

Cu<1, N 0.1-03 |

||

| |||||||||||

Heat Resistant |

A297 HK |

310 |

1.4848 |

0.5 |

2.5 |

1.5 |

26 |

21 |

0.5 |

- |

|

A297 HH |

309 |

1.4837 |

0.5 |

2.5 |

1.5 |

26 |

14 |

0.5 |

- |

||

A297 HF |

- |

1.4826 |

0.5 |

2.5 |

1.5 |

23 |

11 |

0.5 |

- |

||

A297 HL |

- |

1.4823 |

0.5 |

2 |

2 |

32 |

21 |

0.5 |

- |

||

A297 HN |

- |

1.4825 |

0.5 |

2 |

2 |

27 |

23 |

0.5 |

|

||

| |||||||||||

Low Alloy |

- |

1015 |

St37 |

0.17 |

0.3 |

1.4 |

0.3 |

0.3 |

- |

- |

|

WCB |

1024 |

St52 |

0.22 |

0.55 |

1.6 |

0.3 |

0.3 |

- |

- |

||

A27-65-35 |

|

GS-45 |

0.25 |

0.4 |

0.6 |

0.3 |

0.3 |

- |

- |

||

A27-70-40 |

|

GS-52 |

0.3 |

0.4 |

0.6 |

0.3 |

0.3 |

- |

- |

||

4140 |

4140 |

1.7225 |

0.45 |

0.4 |

0.9 |

1.2 |

0.3 |

0.3 |

- |

||

9840 |

9840 |

1.6511 |

0.4 |

0.4 |

0.8 |

1.2 |

1.2 |

0.3 |

- |

||

1522 |

1522 |

20Mn5 |

0.23 |

0.4 |

1.5 |

0.4 |

0.4 |

0.1 |

- |

||

| |||||||||||

Nickel Base |

50Cr-50Ni |

Inconel 657 |

1.4971 |

0.1 |

0.5 |

0.3 |

52 |

Rem |

- |

- |

|

Multimet |

N155 |

2.4615 |

0.16 |

1 |

2 |

22.5 |

21 |

3.5 |

Co<21, W<3, Nb<1.25, N 0.1-0.2 |

||

FSX-414 |

- |

2.4602 |

0.25 |

0.9 |

0.5 |

29 |

10 |

- |

Co Rem, W7, Fe1 |

||

N12MV |

Hastelloy B |

2.4602 |

0.02 |

0.1 |

1 |

1 |

Rem |

30 |

Co 1, Fe2 |

||

CW12MW |

Hastelloy C276 |

2.436 |

0.01 |

0.08 |

0.5 |

22.5 |

Rem |

14.5 |

Co2.5, W3.5, Fe6 |

||

CW6MC |

Inconel 625 |

1.4876 |

0.1 |

0.5 |

0.5 |

23 |

Rem |

10 |

Fe<5 |

||

M35-1 |

Monel 400 |

2.4816 |

0.35 |

1.25 |

1.5 |

- |

Rem |

- |

Cu33 |

||

CT15C |

Incoloy 800 |

2.4066 |

0.1 |

1 |

1.5 |

23 |

35 |

|

>39.5 |

||

CY-40 |

Inconel 600 |

- |

0.4 |

3 |

1.5 |

17 |

Rem |

|

Fe<11 |

||

CZ-100 |

Pure Nickel |

GGG60 |

1 |

2 |

1.5 |

- |

>95 |

- |

Fe<3 |

||

Stellite 6 |

- |

- |

1.4 |

1 |

1 |

32 |

2 |

- |

Co Rem, W<6 |

||

| |||||||||||

Wear Resistant |

A536 80-60-03 |

- |

0.6660 |

3.6 |

2.5 |

- |

- |

- |

- |

- |

|

A518 Gr. 1 |

Duriron |

0.9610 |

1.1 |

14.7 |

1.5 |

1.5 |

0.5 |

- |

- |

||

A439 D2 |

Ni-Resist |

0.9620 |

3 |

2.8 |

1.5 |

2.5 |

22 |

- |

- |

||

A532 IA |

Ni-Hard 1 |

0.9630 |

3.6 |

0.5 |

0.7 |

2.6 |

4.8 |

0.4 |

- |

||

A532 IB |

Ni-Hard 2 |

0.9650 |

2.9 |

0.5 |

0.7 |

2.4 |

5 |

0.4 |

- |

||

A532 ID |

Ni-Hard 4 |

1.3401 |

3.2 |

2 |

0.6 |

9 |

6.5 |

0.4 |

- |

||

A532 III A |

25% Cr |

- |

|

|

|

|

|

- |

|||

A128 B2 |

- |

- |

1.2 |

1 |

14 |

- |

- |

- |

|

||

A128 C |

- |

- |

1.2 |

1 |

14 |

2.5 |

- |

- |

|

||

EMC1 |

- |

- |

|

|

|

|

|

- |

|||

Read more at http://www.emcasting.com/?en/pages/2/52/Alloys.html#tGIXxFrOF2hkEQie.99

Steel Casting Cost Factors

Steel Casting Cost Factors

5FFactors influencing steel casting parts price

1-Geometry and shape of part

Internal cavities, quantity and thickness of cores, thin walls, long parts, complicated shapes, more than one parting line requirement, non linear parting lines, reverse angles and nonsymmetrical parts and similar limitation will increase sand casting prices.

Mentioned complexities will increase casting defects such as cold lap, core replacement, flash, mismatch, raised core, deformation and other usual casting defects in result scrap rate will be higher than normal for these kind of parts.

2-Alloy and alloying elements

Alloying element according to their effects and induced properties are used in steel. The alloying elements in order of value increment are silicon, manganese, Chromium, Titanium, molybdenum, nickel, niobium and vanadium.

Although manufacturers should spend more for melt treatment and production of low carbon and special alloys.

The alloying element quantity and closed range of standards will also increase the prices.

3-Order quantity

Order quantity is effective in gating and risering design, molding material and process, pattern making costs.

4-Required Mechanical properties and heat treatment

Steels are heat treatable. Changing heat treatment process will change microstructure and mechanical properties of parts. Annealing and normalizing are usual heat treatment of steel parts that are used to homogenizing microstructure and decreasing solidification stresses.

In some cases to achieve required properties, multiple and costly heat treatments are used. For example normalizing, quenching and tempering are necessary in hardening cast steels. Depreciation of tools and furnaces in high temperature and related costs will increase the part price.

5-Requested tests according to safety and critical application

Safety and critical parts should produce under controlled processes and need more tests and qualifications. These kinds of tests are costly and will increase the prices.